I magazzini automatici a trasloelevatori sono progettati per lo stoccaggio automatico e intensivo di unità di carico; grazie ai differenti sistemi di presa e alle varie tipologie di struttura disponibili rappresentano una soluzione efficiente e sicura per tutti i settori. Inoltre, possono lavorare anche a temperature inferiori a -25° C.

I magazzini automatici a trasloelevatori sono progettati per lo stoccaggio automatico e intensivo di unità di carico; grazie ai differenti sistemi di presa e alle varie tipologie di struttura disponibili rappresentano una soluzione efficiente e sicura per tutti i settori. Inoltre, possono lavorare anche a temperature inferiori a -25° C.

TIPOLOGIE DI STRUTTURA

MONOCOLONNA

PUNTI DI FORZA

- Struttura snella.

- Ingombro ridotto.

- Minori masse in movimento.

- Ideale per lo stoccaggio fino a 25 m.

BICOLONNA

PUNTI DI FORZA

- Adatto per altezze elevate (oltre 25 m).

- Ideale in caso di stoccaggio di UDC con peso unitario di oltre 2000 kg e di carichi ingombranti.

- Ideale per elevate velocità.

TIPOLOGIE DI SISTEMI DI PRESA

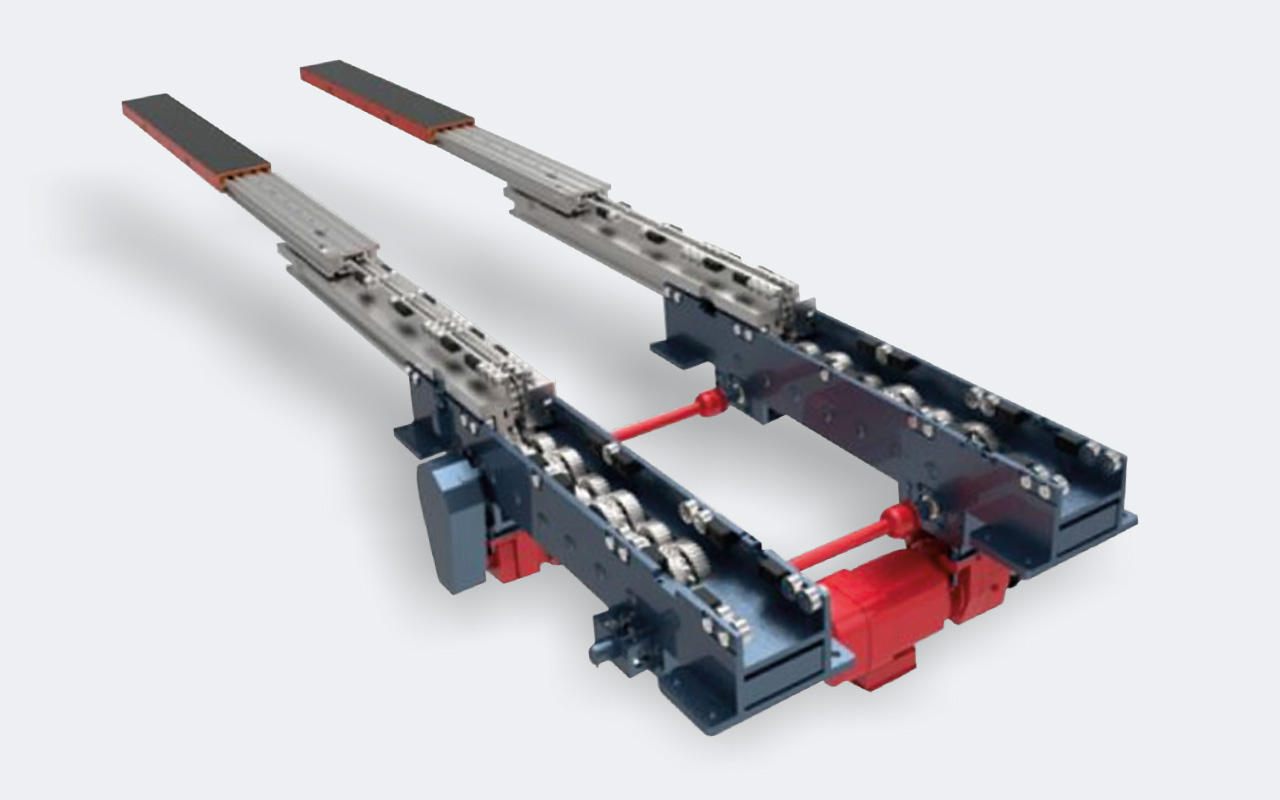

FORCOLE A SINGOLA, DOPPIA E TRIPLA PROFONDITÁ

PUNTI DI FORZA

- Sistema ideale per la movimentazione di unità di carico oltre i 100 kg ed entro le tre profondità.

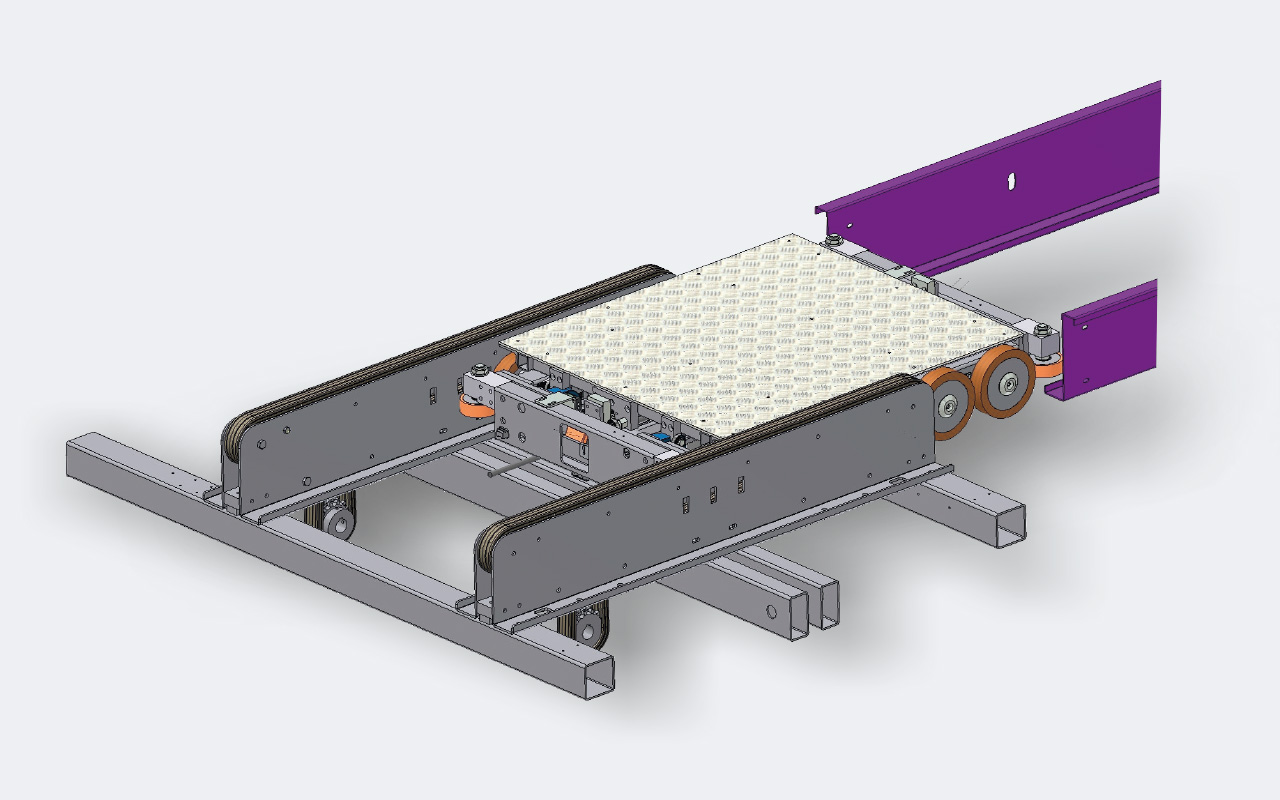

SATELLITE A BATTERIA

PUNTI DI FORZA

- Ideale per lo stoccaggio di unità di carico in multi-profondità, anche a basse temperature.

SISTEMA DI PRESA A TRASCINAMENTO VASSOI

(applicabile solo in caso di soluzione bicolonna)

PUNTI DI FORZA

- Ideale per carichi oltre i 500 kg.

- Massima ottimizzazione degli spazi sullo scaffale.

TRASLO-ELEVATORI MINI-LOAD

Sistemi per lo stoccaggio di carichi leggeri con flussi di movimentazione elevati.

Tipologie di sistemi di presa:

- Mono-forcola.

- Dispositivo a presa laterale.

NAVETTE AL PIANO

Il sistema prevede – per ogni piano del magazzino – una navetta che distribuisce satelliti nei vari canali. A propria volta, i satelliti si occupano del prelievo delle unità di carico stoccate a magazzino. Le navette possono essere alimentate tramite blindosbarra o batteria.

É la soluzione ideale per la movimentazione in caso di flussi elevati e basso numero di referenze di prodotto.

DRIVE-IN

Soluzione per flussi ridotti e basso numero di referenze di prodotto gestita in modalità semi-automatica dall’operatore su carrello elevatore o con asservimento automatico da AGV.

FLS (FAST LOOP SYSTEM)

Sistema di asservimento ai magazzini e alle periferie tramite navette sterzanti che corrono su binario all’interno di un circuito chiuso. Possibilità di inserire all’interno dell’anello sistema automatico di estrazione della navetta.

WMS

La gestione integrata e ottimizzata dell’intralogistica di stabilimento è ormai indispensabile per una fabbrica moderna:

- Incrementa le performance in termini di efficienza e sicurezza delle operazioni di stoccaggio, gestione delle scorte e preparazione degli ordini.

- Ottimizza l’impiego delle strutture di stoccaggio.

- Riduce i costi di gestione, anche grazie all’integrazione con ERP del cliente.

E2Pack risponde a questa esigenza grazie ad un software di automazione logistica implementato ad oggi in centinaia di magazzini di ogni tipologia e livello di complessità ed in ogni settore.

Il software include nativamente sia il modulo WMS che il modulo WCS: controllo e diagnostica dell’automazione sono integrati nel WMS, incrementando in generale la semplicità di implementazione e conduzione del sistema.

Panoramica delle attività gestite:

- Accettazione e identificazione delle unità di carico (UDC) in ingresso al sistema (lettura barcode, pesatura, verifica dimensionale).

- Stoccaggio delle UDC a magazzino, secondo logiche configurabili.

- Esecuzione di liste di carico/scarico/inventario trasmesse dal gestionale aziendale o inserite manualmente.

- Selezione delle UDC da movimentare per carico o scarico, secondo criteri configurabili (FIFO, svuotamento, ecc.).

- Bloccaggio delle merci controllato da ERP o manualmente dall’operatore.

- Movimentazioni interne, quali abbassamento delle scorte o riposizionamenti mirati a migliorare la collocazione delle UDC e/o ottimizzare l’utilizzo delle scaffalature.

- Spedizione dei prodotti approntati: controllo merci caricate su camion e storicizzazione packing list spedizione.

- Sincronizzazione e condivisione dei dati di magazzino con ERP (tramite Web Service, tabelle condivise, file di testo).